________________________________________________________________________

ГРМ и головка блока цилиндров двигателя Д-160

Распредвал двигателя Д-160 трактора

(бульдозера) Т-130 и шестерня распределения

Основными неисправностями распредвала являются износ опорных шеек и кулачков.

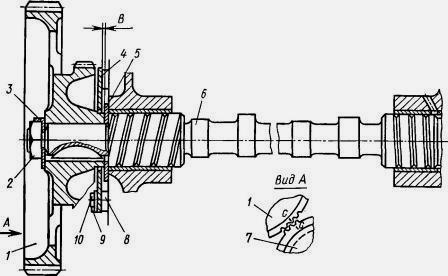

Перед выемкой распределительного вала Д-160 снимают кронштейны толкателей и

кожух распределительных шестерен. Затем расстопоривают и отвертывают торцовым

ключом через отверстие в большом венце шестерни 1 (рис. 5), болты 10 крепления

упорной плиты 4 и снимают дистанционные втулки 8.

После этого вынимают распределительный вал 6 вместе с шестерней 1, плитой 4 и

упорной шайбой 5.

Рис.5. Распредвал Д-160 и шестерня

При разборке распределительного вала дизеля Д-160 трактора Т-130

расстопоривают и отвертывают гайку 2 крепления шестерни вала и снимают шестерню

1 с помощью съемника. Снимают упорную плиту 4, упорную шайбу 5 и выбивают шпонку

из канавки носка вала.

Распределительный вал изготовлен из стали 45. Поверхности опорных шеек и

кулачков закалены ТВЧ на глубину 2 ... 5 мм. Твердость 54—62.

Поверхность кулачков вала, изношенную более чем на 1 мм, восстанавливают

наплавкой чугуном.

Для предохранения от нагревания и отпуска в процессе наплавки вал помещают в

ванну с водой, так чтобы над поверхностью воды навариваемая часть

кулачка выступала не более чем на 2 мм.

Наплавленный вал проверяют на изгиб в центрах индикатором, ножку которого

устанавливают на неизношенные участки поверхности средних опорных шеек. Биение

более 0,15 мм устраняют правкой вала.

Наплавленные кулачки шлифуют. После шлифования кулачки полируют шлифовальной

шкуркой.

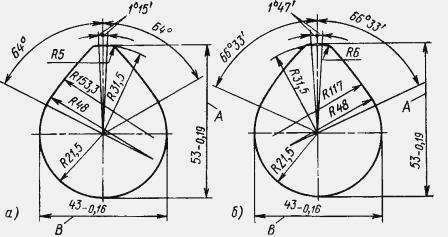

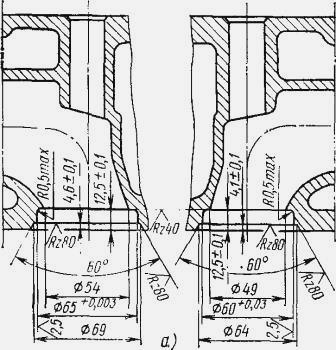

Рис.6. Профили кулачков распредвала Д-160

а - кулачок впускного клапана, б - кулачок выпускного клапана

Профиль кулачков должен соответствовать размерам, указанным на рис. 6. Для трех

впускных и трех выпускных кулачков высота А кулачка

допускается 52,7 мм и диаметр В цилиндрической части кулачка —42,75 мм.

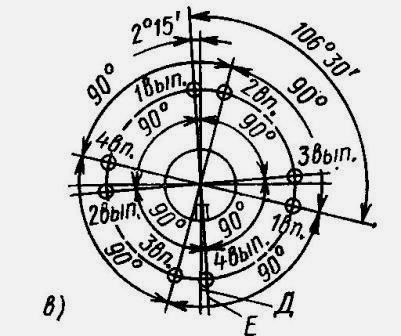

Взаимное расположение кулачков должно быть таким, как показано на рис. 7.

Отклонение углового расположения каждого кулачка, оси симметрии Е

относительно оси Д шпоночного паза должно быть не более 1°. Профили кулачков и

их взаимное расположение проверяют на специальном приборе с

плоским толкателем.

Рис.7. Профили кулачков распределительного вала Д-160

в - взаимное расположение кулачков

На поверхности кулачков допускаются мелкие точечные раковины размером не более 1

мм.

Твердость наплавленных кулачков должна быть 45. Биение

цилиндрической поверхности кулачков относительно оси крайних опорных шеек вала

должно быть не более 0,05 мм.

Непараллельность образующих поверхности кулачков относительно образующих

поверхностей шеек вала — не более 0,016 мм на длине кулачка.

Втулки распределительного вала механизма ГРМ двигателя Д-160 трактора Т-130

разрезные, изготовлены из сталеалюминиевой ленты с антифрикционным сплавом.

В запчасти поставляются втулки А57.02.001А (передняя) и А57.02.003А (средняя и

задняя) с внутренним диаметром 66,8 мм и наружным диаметром 75 мм с припуском

под растачивания их в блоке.

После запрессовки в блок втулки Д-160 растачивают борштангой с одной установки

приспособления, выдерживая расстояние между центрами отверстий во втулках и

отверстий под коренные вкладыши равным (242,25 ± 0,05) мм.

Первый черновой

проход выполняют, оставляя припуск 0,1 ... 0,3 мм для чистового растачивания.

Чистовое растачивание отверстий во втулках производят на размер, обеспечивающий

зазор между втулкой и крайними шейками вала 0,060 ... 0,136 мм, а между втулкой

и средней шейкой—0,100... 0,176 мм.

При сборке и установке распределительного вала с

шестерней необходимо соблюдать следующие требования:

Осевой люфт В распредвала должен быть 0,21 ... 0,4 мм (см. рис. 5). Допустимый

осевой люфт —0,6 мм.

Боковой зазор между зубьями большого венца шестерни распределительного вала

Д-160 (Т-130) и коленчатого вала 0,08 ... 0,4 мм. Боковой зазор между зубьями

малого венца шестерни распредвала и шестерни привода топливного насоса 0,08 ...

0,35 мм.

Толщина упорной шайбы 8_0,l мм. При удалении следов износа можно уменьшать

толщину шайбы до 6 мм с соответствующим уменьшением высоты

дистанционных втулок для обеспечения нормального осевого люфта

распределительного вала.

Сборка распредвала дизельного двигателя Д-160 - Вставляют в канавку вала шпонку,

устанавливают на вал упорную шайбу 5 и упорную плиту 4.

Напрессовывают шестерню

распределения 1 на носок вала и закрепляют гайкой 2 со стопорной шайбой 3. После

затяжки гайки шайбу отгибают

на ее грань.

Установка распредвала дизеля Д-160 трактора

Т-130

Протирают и смазывают моторным маслом опорные шайбы и вставляют вал в сборе с

шестерней 1, упорной плитой и шайбой 5 во втулки блока, совместив зубья с меткой

С на большом и малом венцах шестерни распределения соответственно с мечеными

впадинами зубьев на шестернях 7 коленчатого вала и привода топливного насоса.

Устанавливают между опорной плитой и блоком дистанционные втулки 8 и прикрепляют

плиту к блоку болтами 10 со стопорными шайбами 9.

Проверяют боковой зазор (0,08 ... 0,4 мм) между зубьями шестерен и осевое

перемещение—люфт (0,1 ...0,5 мм) распределительного вала.

При увеличении осевого люфта более 0,6 мм вследствие износа упорной шайбы и

плиты заменяют шайбу новой и прошлифовывают трущуюся поверхность упорной плиты

до выведения следов износа.

Допускается уменьшать осевой люфт вала Д-160 шлифованием торца дистанционных

втулок 8. Разность высот всех четырех дистанционных втулок не

должна быть более 0,08 мм.

Регулируют зазоры в клапанах, в механизме декомпрессора и проверяют фазы

газораспределения дизеля.

Кронштейн толкателей изготовлен из чугуна СЧ 18. Толкатель изготовлен из

легированного чугуна, твердость стержня 46, на поверхности тарелки должен быть

отбел глубиной 2,5 ... 8 мм, твердость 56.

Ремонт кронштейна толкателя Д-160 заключается в растачивании и развертывании

отверстий в нем на диаметр 26+0,033 мм под ремонтный толкатель.

При растачивании необходимо выдержать параллельность осей отверстий между собой

и относительно плоскости прилегания к блоку дизеля.

За базу при растачивании принимают плоскость прилегания к блоку и два отверстия

под призонные болты. Отклонение от параллельности отверстий

между собой допускается не более 0,08 мм на длине 90 мм, относительно плоскости

прилегания к блоку — не более 0,15 мм на длине 90 мм.

Следы износа на тарелке толкателя устранять шлифованием. При этом биение

прошлифованного торца тарелки относительно поверхности стержня не должно быть

более 0,04 мм на длине 46 мм.

Отклонение от плоскостности торца тарелки допускается не более 0,04 мм,

вогнутость не допускается.

Головка блока цилиндров дизельного двигателя

Д-160

Неисправностями головки цилиндров Д-160 бульдозера Т-130 являются:

трещины стенок водяной рубашки и ослабление посадки втулок;

трещины межклапанных перемычек; износ гнезд клапанов; нарушение уплотнения

втулок форсунок; коробление привалочной плоскости; повреждение и

износ резьбы под шпильки; износ отверстий во втулках клапанов.

Снятие и разборка головки блока цилиндров Д-160

Сливают охлаждающую жидкость из дизеля. Снимают заднюю крышу капота, бачок

пускового двигателя, фильтр турбокомпрессора, воздухоочиститель

и турбокомпрессор.

Открепляют бензопровод бачка пускового двигателя от задней головки. Снимают

опору задней крыши капота и кронштейн управления дизелем. Отсоединяют от головки

впускной и выпускной коллекторы и снимают их с дизеля.

Отсоединяют и снимают сливную трубку от форсунок. Снимают топливопроводы

высокого давления. Закрывают все отверстия для предохранения от

попадания в них пыли и грязи.

Снимают форсунки, надевают на распылители защитные колпачки. Отсоединяют

перепускную трубу от водоотводной и снимают последнюю.

Отвертывают гайки крепления колпаков и снимают колпаки с прокладками.

Отсоединяют трубки подвода масла от валиков коромысел. Свертывают со шпилек

гайки крепления стоек коромысел и снимают стойки вместе с валиками и коромыслами

клапанов. Удаляют штанги толкателей и штанги декомпрессора.

Снимают основания колпаков с прокладками. Свертывают со шпилек гайки крепления

цилиндров к блоку и снимают рым-проушины. Снимают головки блока цилиндров.

Снимают с блока дизеля медные уплотнительные трубки с резиновыми кольцами.

Устанавливают приспособление для сжатия пружин клапанов на головку цилиндров

Д-160. Зацепляют крючком приспособления за шпильки впускной и

выпускной труб.

Сжимают пружины клапана и снимают сухарики. Снимают приспособление и удаляют

пружины. Таким же образом снимают сухарики с остальных пружин.

Устанавливают головку на плоскость крепления водоотводной трубы и вынимают

клапаны из втулок. Выпрессовывают втулки клапанов.

Втулки форсунок вынимают только в случае просачивания воды между втулкой и

стенкой головки. Для этого вывертывают стопорные гайки крепления

втулок форсунок специальным ключом.

Ремонт головки цилиндров Д-160

Головка цилиндров дизеля Д-160 трактора (бульдозера) Т-130 изготовлена из чугуна

СЧ 20. Головки с трещинами в стенках водяной рубашки, проходящими через

отверстия под направляющие втулки клапанов или втулки форсунок, с пробоинами и

изломами бракуются.

Перед восстановлением головки блока цилиндров подвергаются гидроиспытанию на

герметичность давлением 0,4...0,45 МПа.

В головках цилиндров Д-160 допускаются мелкие трещины у межклапанных перемычек и

между отверстиями под распылитель и клапаны, не захватывающие фаски гнезд и не

нарушающие герметичность при гидроиспытании. Допускается устанавливать

перпендикулярно к трещине фигурные вставки, которые препятствуют развитию

трещины.

При обнаружении течи через трещины в межклапанных перемычках трещины заваривают

холодным способом, т. е. без предварительного нагрева головок или горячим

способом, т. е. с нагревом головки цилиндра.

Подготовку трещин под заварку холодным способом выполняют на

вертикально-фрезерном станке. Трещины фрезеруют под углом 10° но всей длине на

глубину 14 мм.

Заварку производят в несколько слоев с обязательной проковкой каждого слоя в

горячем состоянии. Необходимо избегать перегрева головки и

возобновлять сварку только после охлаждения шва до 50...60°С.

Окончательное восстановление формы клапанных гнезд производят с помощью резцовой

оправки или специального расточного приспособления на

сверлильном станке.

Трещины перед заваркой разделывают с помощью зубила и сверла или же модульной

фрезой на фрезерном станке. Протяженность разделки должна

быть на 8... 10 мм больше длины трещины с каждого конца. Вся поверхность,

подлежащая наварке, должна быть очищена до металлического блеска.

После механической обработки наваренных мест проверяют головку на герметичность

гидроиспытанием под давлением 0,4...0,45 МПа. После наварки и

обработки наваренных мест необходимо проверить отклонение плоскостности

поверхности прилегания головки к блоку.

Если отклонение более 0,1 мм, эту поверхность шлифуют на плоскошлифовальном

станке. После шлифования отклонение плоскостности указанной

поверхности головки не должно превышать 0,06 мм на всей длине и 0,025 мм на

длине 100 мм. Высота головки блока цилиндров Д-160 должна быть не

менее 135 мм.

Восстановление клапанных гнезд Д-160

Изношенные клапанные гнезда в головке блока цилиндров двигателя Д-160 трактора

Т-130 подлежат восстановлению, если утопание

тарелки нового клапана, вставленного в гнездо, относительно нижней плоскости

превышает для впускного клапана 2,8 мм (предельное утопание 3,6 мм) и

для выпускного 2,3 мм (предельное утопание 3,10 мм).

При небольшом износе и прогорании фасок клапанных гнезд с отложением на них

нагара фаски исправляют специальными фрезами, зенковками. Если

фаска гнезда лишь покрыта нагаром и повреждение ее поверхности незначительно,

можно ограничиться очисткой фаски и притиркой к ней клапана.

После притирки клапана Д-160 на конических поверхностях клапана и гнезда должна

быть ровная матовая полоса шириной не менее 2 мм. Риски на

матовой поверхности и разрыв ее не допускаются.

При восстановлении клапанных гнезд фрезерование производят в следующем порядке:

сначала фрезеруют черновой (зубчатой) фрезой с углом 45°,

затем фрезами с углами 75 и 15° и чистовой (гладкой) фрезой с углом 45°. Ширина

фаски должна быть 2...3,5 мм. Разномерность фаски допускается не

более 0,3 мм.

Фрезерование клапанных гнезд следует производить только при малоизношенных или

новых втулках клапанов. Направляющий стержень фрезы должен

плотно входить во втулку, иначе фаски клапанных гнезд могут сместиться

относительно направляющих втулок и притирка клапанов будет невозможна.

Биение конической поверхности гнезда клапана относительно поверхности отверстия

под клапан во втулке допускается не более 0,06 мм. При

фрезеровании фасок нужно снимать как можно меньше металла.

Изношенные и поврежденные клапанные гнезда восстанавливают наплавкой чугуном или

запрессовкой вставных седел-колец в расточенные гнезда.

Восстановление клапанных гнезд наплавкой производят в такой последовательности:

подготовка головки, наплавка, охлаждение головки и механическая

обработка.

Из головок, годных для восстановления клапанных гнезд, вывертывают шпильки и

вынимают втулки форсунок. Гнезда наплавляют последовательным

наложением металла по окружности гнезда. После наплавки гнезд, как и после

заварки трещин, головку цилиндров Т-130 подвергают медленному

охлаждению.

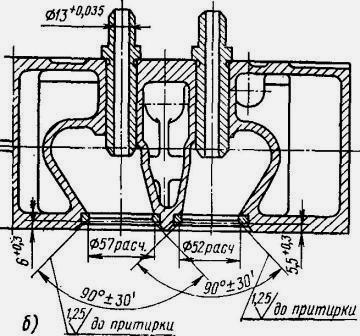

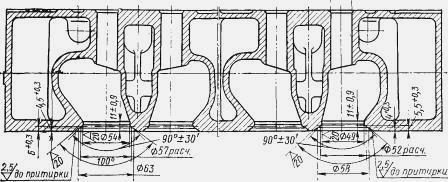

Рис.8. Размеры гнезд клапанов головки цилиндров Д-160

Резцовой оправкой на сверлильном станке наплавленные клапанные гнезда (под

впускной и под выпускной клапаны) растачивают по размерам,

указанным на рис. 8.

После растачивания выправляют фрезами фаски гнезд. Рабочая поверхность фаски

гнезда должна быть чистой, гладкой, без пор и раковин. Утопание

тарелки нового клапана относительно плоскости головки должно быть для впускного

клапана (2 ± 0,6) мм, для выпускного (1,5 ± 0,6) мм.

Если привалочная плоскость головки цилиндров имеет коробление, ее

прошлифовывают. Допускается уменьшение высоты головки до 135 мм.

Восстановление клапанных гнезд с запрессовкой вставных седел состоит из

следующих операций: растачивание гнезд под седла в головке цилиндров,

изготовление седел-колец, запрессовка их в головку и раскерпивание по

окружности седла.

Седла-кольца изготавливают из стали 40ХС2 для впускного клапана и 40Х9С2 для

выпускного клапана.

После запрессовки седел производят обжатие по месту сопряжения седла и головки

цилиндра на прессе усилием 5...6 кН в восьми точках до упора в

седло.

Отверстия направляющих втулок клапанов развертывают на

радиально-сверлильном станке на размер 13+0'035 мм. Натяг между седлом-кольцом

и гнездом в головке цилиндров должен быть 0,14...0,20 мм.

Рис.10. Размеры гнезд во вставных седлах-кольцах под впускной и выпускной

клапаны Д-160 трактора Т-130

После запрессовки седел фаски гнезд фрезами доводят до размеров, указанных на

рис. 10. Взаимное биение фаски гнезда и отверстия во втулке

клапана должно быть не более 0,06 мм, ширина фаски — не более 3,5 мм.

При установке втулок форсунок обязательно заменяются резиновые уплотнительные

кольца. Восстановленные головки цилиндров после установки

втулок форсунок испытывают на герметичность гидроиспытанием.

При обнаружении течи через заглушки их вынимают, изготавливают новые донышко из

мягкой красной меди и сферическую заглушку из стали 08 или 10,

устанавливают в гнездо головки блока цилиндров сначала донышко, затем заглушку и

обжимают с помощью специальной оправки.

Выпускные и впускные клапаны дизелей Д-160 трактора (бульдозера) Т-130

изготавливают из стали 40Х9С2. Необходимость ремонта клапанов

вызывается износом и подгоранием поверхностей фасок тарелок и износом стержней

по диаметру и торцу.

Износ и небольшое подгорание фасок тарелок клапанов устраняют шлифованием

поверхности фаски. Высота цилиндрического пояска тарелки до

шлифования фаски должна быть не менее 1,1 мм.

После шлифования стержня диаметр его должен быть не менее 12,80 мм. Клапаны

ставят на двигатель с ремонтной втулкой 14-02-3РП, имеющей

диаметр отверстия 12,5+0,12 мм с припуском под развертку.

До шлифования клапаны проверяют на призмах на биение поверхности фаски тарелки

клапана и его стержня. Если биение поверхности фаски

относительно стержня клапана до шлифования более 0,2 мм, то клапан выправляют, а

затем шлифуют.

Биение поверхности фаски клапана допускается

не более 0,04 мм, а стержня — до 0,03 мм. В качестве запчастей выпускаются

клапаны с ремонтным размером стержня, увеличенным на 0,5 мм.

Сборка головки блока цилиндров Д-160

При сборке головки цилиндров трактора Т-130 необходимо

соблюдать следующие требования:

Головка цилиндров должна быть очищена от накипи, нагара, окалины,

сварочного шлака и загрязнений при ремонте. Сварочные швы должны быть

обработаны заподлицо с основной поверхностью.

Отклонение от плоскостности нижней поверхности отремонтированной головки

допускается не более 0,10 мм, при этом на длине 100 мм отклонение не

должно превышать 0,040 мм. Отклонение от плоскостности поверхности прилегания

впускного и выпускного коллекторов допускается не более 0,08 на

длине 100 мм.

На поверхности разъема с блоком допускаются мелкие трещины между отверстиями под

распылитель форсунки и гнездами под клапаны, не

захватывающие полностью фаски гнезд и не нарушающие герметичность водяной

рубашки.

Пробки, установленные при ремонте на резьбе в сквозные раковины на

необработанных поверхностях, должны быть плотно завернуты в резьбовые

отверстия на всю высоту стенки головки. Пробки должны быть установлены на

железном сурике или густотертых цинковых белилах.

Перед запрессовкой втулки форсунки канавки под резиновые уплотнительные кольца

смазывают железным суриком или цинковыми белилами.

Выступание установленных уплотнительных колец над посадочной поверхностью втулки

форсунки должно быть 0,8... ...1,2 мм.

Стержни клапанов Д-160 должны перемещаться в направляющих втулках без заеданий и

заметного поперечного покачивания. Правильно подобранный

по отверстию втулки и слегка смазанный клапан должен медленно, без зависания

опускаться под своей тяжестью.

Герметичность сопряжения клапан — гнездо проверяют опрессовкой воздухом

давлением не менее 0,05 МПа. Допускается проверка герметичности

заливкой керосина во впускные окна. Пропуск воздуха или керосина через

сопряжение клапан — гнездо в течение 3 мин не допускается.

Герметичность головки цилиндров в сборе с втулкой форсунки проверяют

испытанием водой под давлением не менее 0,40 МПа в течение 3 мин.

Течь и каплеобразование не допускаются.

Утопание торца тарелки клапана относительно поверхности разъема головки с блоком

допускается не более 2,8 мм (предельное утопание 3,60 мм) для

впускного клапана и 2,3 мм (предельное утопание 3,10 мм) для выпускного клапана.

Клапаны, перешлифованные при износе стержня на ремонтный размер (12,5 мм), после

установки во втулки должны иметь зазор между втулкой и

стержнем клапана в пределах 0,045. ..0,110 мм для впускного и 0,075...0,135 мм

для выпускного. Высота цилиндрического пояска тарелки клапана

после обработки фаски должна быть не менее 0,8 мм.

Клапаны Д-160 ремонтных размеров увеличены по сравнению с клапанами нормальных

размеров по наружному диаметру стержня на 0,5 мм. Под

клапаны ремонтного размера втулка обрабатывается по внутреннему отверстию на

диаметр 13,5 + 0,035 мм.

Усилие при сжатии наружной пружины клапана до размера 78 мм должно быть

308...349 Н, усилие при сжатии предохранительной (внутренней) пружины

клапана до размера 60 мм должно быть 41...50 Н.

При сборке головки блока цилиндров Т-130

запрессовывают в нее короткие и длинные дефлекторы, если они вынимались

при разборке, заподлицо с торцами выточек.

При запрессовке дефлекторов необходимо совместить метки на торцах дефлекторов и

на плоскости выточки в головке с точностью ±1 мм. После

запрессовки снимают заусенцы по торцу дефлекторов, чтобы они не разрушали

резиновые кольца уплотнительных медных трубок. Укладывают на дно

отверстия под втулку форсунки медное уплотнительное кольцо.

Смазывают два уплотнительных резиновых кольца железным суриком и надевают их на

втулку. Смазывают торцовую поверхность втулки железным

суриком и запрессовывают ее в отверстие головки до упора в кольцо.

Укладывают на

втулку медную прокладку и закрепляют втулку в отверстии головки

стопорной гайкой, завернув ее специальным ключом.

Момент затяжки стопорной гайки 170 ... 200 Нм. Испытывают головку цилиндров

Д-160, собранную с втулками форсунок, водой под давлением не менее

0,40 МПа в течение 3 мин. При этом течь воды и отпотевание не допускаются.

Смазывают моторным маслом втулку клапана и отверстие в головке цилиндров под

втулку. Запрессовывают втулку с помощью оправки до упора.

Развертывают втулки под диаметр стержня клапана. Диаметр отверстия во втулке под

клапаны нормального размера равен 13+0,035 мм.

Смазывают гнезда клапанов притирочной пастой и устанавливают клапаны в свои

гнезда. Притирают с помощью специального стайка или коловорота

клапаны к своим гнездам. При притирке коловоротом с плоским наконечником

надевают на стержень клапана слабую пружину и вставляют его во втулку.

Нажимая на клапан, повертывают коловорот на 180° в обе стороны. Поднимают

коловорот и, снова опустив, повертывают клапан на 180° в обе стороны.

Притирают клапаны до появления на конических поверхностях тарелки клапана и

седла ровной матовой кольцевой полоски шириной 2 ... 3 мм.

Промывают керосином клапаны и втулки от остатков притирочной насты. Окупают

стержни клапанов в моторное масло и устанавливают клапаны в свои

гнезда. Надевают сверху на стержни клапанов пружины и тарелки. Сжимают пружины

приспособлением и устанавливают на стержни клапанов сухарики.

Толстая стенка сухарика должна быть обращена вверх.

Пружины клапанов должны без перекосов прилегать своими торцовыми поверхностями к

головке цилиндров и к тарелкам. Сухарики должны сидеть в

своих гнездах без перекоса. Зазор между сухариками (в разрезе) должен быть не

менее 0,5 мм.

Снимают приспособление и ударяют молотком с медной

или алюминиевой подкладкой по торцу клапана, чтобы убедиться в правильной

установке сухариков.

Проверяют клапаны на плотность прилегания к гнездам. Керосин, налитый в

отверстия впускных и выпускных каналов, не должен выступать в местах

сопряжения клапанов с гнездами в течение 3 ... 5 мин. Ввертывают до отказа в

головку шпильки крепления стоек коромысел, выпускного и впускного

коллектора и форсунок.

Перед установкой головки блока цилиндров Д-160 протирают гильзы, днища поршней и

верхнюю плоскость блока; при этом не допускается попадание

грязи с плоскости блока в цилиндры. Укладывают на плоскость блока новые

медно-асбестовые прокладки отбуртовкой вверх.

Устанавливают в отверстия, соединяющие водяную рубашку блока с головкой, медные

уплотнительные трубки с резиновыми кольцами. Продувают

сжатым воздухом и протирают привалочные плоскости головок цилиндров.

Устанавливают головки на блок подъемным приспособлением и выравнивают их так,

чтобы в поперечном направлении поверхности крепления впускного

и выпускного коллекторов лежали в одной плоскости.

Несовпадение плоскостей двух головок с общей плоскостью допускается не более 0,5

мм. Выравнивают головки в продольном направлении так, чтобы

обеспечивалось совпадение отверстий во фланцах водоотводной трубы в обеих

головках. Надевают на шпильки рым-проушины.

Закрепляют головку цилиндров на блоке шестью гайками М22х 1,5 и девятью гайками

М16Х 1,5 с шайбами. Шайбы под гайки М22х 1,5 устанавливают

шлифованной поверхностью вверх. Закрепляют на головках кронштейн топливопроводов

высокого давления вместе с топливопроводами.

Рис.11. Схема последовательности затяжки гаек крепления головок цилиндров Д-160

Затягивают гайки крепления головки цилиндров в два приема в порядке,

показанном на рис.11.

Момент затяжки гаек М22х 1,5 320 ... 380 Нм, гаек М16х1,5 220 ... 280 Нм.

Устанавливают на головки цилиндров прокладки и основания колпаков и

закрепляют их болтами с пружинными шайбами.

Проверяют и регулируют зазоры между торцами клапанов и коромыслами.

Устанавливают колпаки головок цилиндров и другие снятые детали.

Регулировка зазоров в клапанах и механизме декомпрессора Д-160

Снимают колпаки с головок цилиндров. Подтягивают гайки крепления стоек валиков

коромысел моментом 155 ... 195 Нм. Снимают крышку смотрового

люка на кожухе маховика.

Устанавливают рычаг декомпрессора двигателя Д-160 трактора Т-130 в

положение «Пуск». Вводят шестерню механизма включения

пускового двигателя в зацепление с венцом маховика дизеля.

Включают передачу редуктора пускового двигателя. Повертывают механизмом ручного

пуска коленчатый вал дизеля и устанавливают поршень первого

цилиндра в ВМТ в конце такта сжатия, совместив метку «ВМТ 1—4 ц» с указателем на

кожухе маховика.

Если дизель установлен на тракторе, для установки поршней в ВМТ снимают переднюю

среднюю панель пола кабины, крышку люка кожуха муфты

сцепления и, проворачивая коленчатый вал, совмещают метку «ВМТ 1—4 ц» на торце

маховика с указателем на кожухе муфты сцепления.

Устанавливают рычаг декомпрессора Д-160 в верхнее «рабочее» положение. Оба

клапана первого цилиндра при положении поршня в ВМТ в конце такта

сжатия должны быть закрыты (коромысла клапанов должны свободно качаться на

валиках).

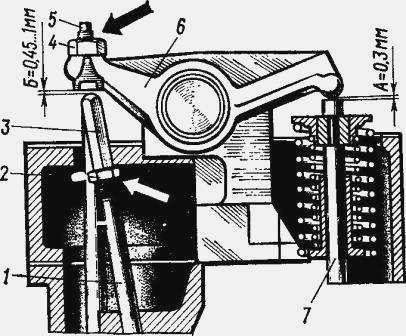

Рис. 12. Регулировка зазоров в клапанах и механизме декомпрессора Д-160

В клапанах первого цилиндра с помощью щупа регулируют зазор А (рис. 12) между

коромыслом 6 и стержнем клапана 7, ослабив контргайку 4 и вращая

регулировочный винт 5.

Зазор должен быть 0,25 ... 0,33 мм для обоих клапанов. После регулировки

затягивают контргайку и вновь проверяют зазор.

Не изменяя положения коленчатого вала, с помощью щупа регулируют зазор Б между

хвостовиком коромысла и штангой декомпрессора первого

цилиндра, ослабив контргайку 2 и вращая наконечник 3 относительно штанги 1

декомпрессора.

Зазор должен быть 0,45 ... 1,6 мм. При установке рычага декомпрессора в

положение «Пуск» клапан должен открываться на 0,7 ... 2,5 мм. После

регулировки стопорят наконечник контргайкой и вновь проверяют зазор и величину

открытия (ход) клапана.

Если ход клапана Д-160 проверить невозможно, устанавливают рычаг декомпрессора в

положение «Пуск» и поднимают ломиком короткое плечо

коромысла до упора клапана в поршень (поршень находится в ВМТ).

Зазор между хвостовиком коромысла и наконечником штанги декомпрессора должен

быть не менее 0,3 мм. Регулируют зазор в клапанах и механизме

декомпрессора остальных цилиндров в порядке их работы (1—3— 4—2), поворачивая

каждый раз коленчатый вал дизеля на полоборота.

В необходимых случаях (например, при недостаточном открытии клапанов при

декомпрессии) можно регулировать величину открытия клапанов

изменением длины тяги, соединяющей рычаг валика декомпрессора с рукояткой на

мостике управления.

Максимальная величина открытия клапанов при декомпрессии должна быть не более

2,5 мм для всех четырех цилиндров дизеля. Зазор Б в верхнем

«рабочем» положении рычага декомпрессора должен быть в пределах 0,45 ... 1,6

мм.

Технические требования ГРМ Д-160 трактора

Т-130

Диаметры отверстий в кронштейне толкателей под толкатели 25+0,033 мм. Кронштейн

толкателей ремонтного размера должен иметь диаметр отверстий

под толкатели 26+0,033 мм.

Диаметр стержня толкателя 25-0,02 мм.

Допустимый зазор между толкателем и кронштейном толкателей 0,2 мм.

Толкатель 04204-Р1-1 ремонтного размера имеет диаметр стержня 26-0,020 мм.

Зазор во втулках распределительного вала должен быть для средних шеек

0,100...0,175 мм; Для крайних шеек 0,060...0,135 мм. Допустимый зазор 0,3 мм.

Высота впускного и выпускного кулачков 53-0,2 мм. Допустимая высота кулачков —

не менее 52,3 мм.

Осевой люфт В распределительного вала должен быть 0,21...0,4 мм. Допустимый

осевой люфт 0,6 мм.

Длина общей нормали зубьев большого венца шестерни распределительного вала

99,89-0,126мм.

При износе зубьев допускается длина общей нормали не менее 99,0 мм. Длина общей

нормали зубьев малого венца 64,91-0,051 мм.

При износе зубьев допускается длина общей нормали не менее 64,0 мм. Посадка

шестерни на распределительный вал от натяга 0,033 мм до зазора 0,008

мм. Допустимый зазор не более 0,04 мм.

Боковой зазор между зубьями большого венца шестерни 1 распределительного вала и

шестерни 7 коленчатого вала 0,08...0,4 мм.

Боковой зазор между зубьями малого венца шестерни распределительного вала и

шестерни привода топливного насоса 0,08...0,35 мм.

Толщина упорной шайбы 8-0,1 мм. При выведении следов износа уменьшайте толщину

шайбы до 6 мм с соответствующим уменьшением высоты

дистанционных втулок для обеспечения нормального осевого люфта

распределительного вала.

________________________________________________________________________

________________________________________________________________________

________________________________________________________________________