________________________________________________________________________

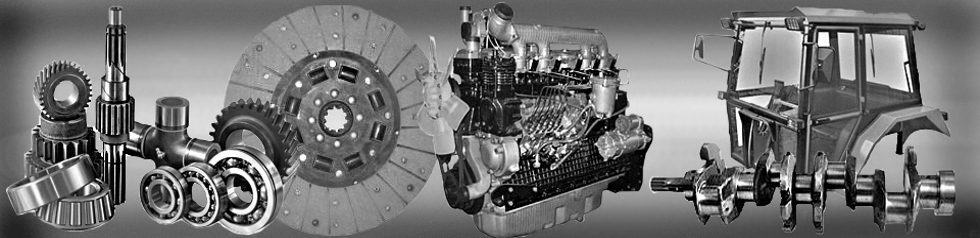

Ремонт и регулировки ТНВД и турбокомпрессора трактора Т-150

Ремонт топливного насоса СМД-60/62

трактора Т-150

К основным дефектам двухплунжерного топливного насоса высокого

давления ТНВД НД-22/664 относится износ прецизионных деталей:

плунжеров и втулок плунжеров.

Плунжерные пары восстанавливают хромированием с последующей

механической обработкой. После замены изношенных деталей топливный

насос испытывают и регулируют на стенде.

Регулировки ТНВД СМД-60/62 трактора Т-150 проводят в следующем

порядке. Проверяют уровень масла в картере насоса и зазор в

соединительной муфте.

Прокачивают ручным подкачивающим насосом систему низкого давления до

появления из-под штуцера подвода топлива к насосу сплошной струи

топлива без воздуха и затягивают штуцер.

Создают ручным подкачивающим насосом в системе питания давление

0,08...0,10 МПа (0,8...1,0 кгс/см2). Проворачивают вручную шпиндель

стенда до

появления топлива через штуцеры высокого давления и проверяют угол

начала подачи топлива для первого штуцера.

Нормативные значения этих углов следующие: для первого штуцера — 0°,

второго — 45° ± 30', третьего — 120° ± 30', четвертого — 165° ± 30',

пятого —

240° ± 30' и шестого штуцера — 285° ± 30'. Для настройки угла начала

подачи топлива насосом используют несколько размерных групп

компенсационных

тарелок пружин толкателя, устанавливаемых между роликом толкателя и

плунжером.

Угол начала впрыска проверяют после присоединения форсунок к ТНВД

Т-150К. После проверки угла начала подачи штуцеры соединяют

топливопроводами с форсунками. Закрепляют рычаг управления насосом в

положение максимальной подачи топлива.

Включают стенд, прокачивают систему высокого давления при 8,3...10,0

с-1 шпинделя до момента появления отчетливого впрыска топлива в

пеногаситель

на стенде.

После этого регулируют подачу топлива на пусковых

оборотах, скоростной режим, подачу топлива на номинальных оборотах,

коррекцию

подачи.

Проверяют подачу топлива на максимальной частоте холостого хода и

максимальной частоте вращения кулачкового вала, которая

соответствует полному

выключению подачи топлива. Регулировочные параметры топливного

насоса приведены в таблице.

Регулируемые параметры топливного насоса НД-22/664 трактора Т-150К

Частота вращения в режиме пуска, с-1 - 1,6

Подача топлива в режиме пуска, мм3/цикл - 160-180

Частота вращения на номинальном режиме, с-1 - 17,5

Средняя подача топлива по штуцерам при номинальной частоте вращения

за 750 циклов, см3 - 86+1

Неравномерность подачи топлива по штуцерам со стендовыми форсунками

на номинальном режиме, % - 3-4

Начало действия регулятора при частоте вращения кулачкового вала

ТНВД СМД-60/62, сг-1 - 18+0,08

Максимальная частота вращения на холостом ходу, с-1 - 18,6

Подача топлива насосом при максимальной частоте вращения за 1000

циклов, см3 - не менее 20

Полное автоматическое выключение подачи топлива при частоте

вращения, с-1 - не более 20

Частота вращения кулачкового вала насоса, соответствующая

максимальному крутящему моменту коленчатого вала, с-1 - 12,5

Подача топлива ТНВД НД-22/664 трактора Т-150К в режиме,

соответствующем максимальному крутящему моменту коленчатого вала за

650 циклов - 88-95

Начало действия корректора, с-1 - 15,8-17

Регулировка автоматической муфты опережения впрыска топлива

заключается в установлении угла разворота ведомой полумуфты 5 (рис.

30)

относительно ведущей 1. Величину угла разворота изменяют при снятом

кожухе 4 регулировочными прокладками 9, устанавливаемыми под пружины

7.

С увеличением количества прокладок под каждой из пружин уменьшается

угол разворота полумуфты. Регулируют на стенде, оборудованном

предварительно отрегулированным топливным насосом с комплектом

форсунок и топливопроводов.

Установка топливного насоса ТНВД Т-150 на двигатель СМД-60/62

происходит в следующем порядке:

- Устанавливают поршень первого цилиндра в положение ВМТ на такте

сжатия.

- На кулачки шестерни привода надевают текстолитовую шайбу.

- Устанавливают полумуфту автомата опережения кулачками в

вертикально устойчивое положение и крепят ТНВД Т-150.

- При этом кулачок с меткой должен быть вверху, а прорезь на

текстолитовой шайбе совпадать с меткой «Т» на шестерне.

- Кулачки полумуфты должны войти в прорези текстолитовой шайбы.

- Совмещают метку на фланце топливного насоса со средним делением

шкалы на проставке и закрепляют болтами.

- Присоединяют топливные трубки и тягу управления ТНВД.

Форсунка двигателя Т-150

Детали форсунки СМД-60/62 трактора Т-150 с поломками и трещинами

любого размера не ремонтируют. Герметичность по сопряженным

плоскостям

корпус форсунки - корпус распылителя восстанавливают доводкой

сопряженных плоскостей.

Износ торца корпуса форсунки от иглы распылителя устраняют после

выпрессовки штифтов шлифованием торца с последующей доводкой

плоскостей.

При этом торец должен быть перпендикулярен к оси резьбы под гайку

распылителя.

Наиболее распространенным дефектом распылителя форсунки трактора

Т-150К является его закоксовывание.

Очищать распылитель от нагара

следует

осторожно деревянными или латунными скребками, а прочищать сопловые

отверстия иглой, которая имеется в комплекте инструмента.

После ремонта и сборки форсунки регулируют и испытывают на

герметичность, на давление и угол впрыскивания. Давление начала

впрыскивания должно

быть равно 17,5+0'5 МПа (175- кгс/см).

По пропускной способности распылителя форсунки дизеля СМД-60/62

сортируют на две группы: первая группа - от 97 до 100 мм3/цикл,

вторая - от 101 до

103 мм3/цикл. Маркировку группы наносят на корпусе.

На двигатель устанавливают форсунки одной группы. Момент затягивания

гайки распылителя равен 60 Нм (6 кг/см), гайки колпака — 100 Нм (10

кг/см) и

штуцера подвода топлива — 90 Нм (9 кг/см).

Турбокомпрессор СМД-60/62 трактора Т-150

К основным дефектам турбокомпрессора СМД-60/62 относятся трещины,

изломы, повреждение резьбы, износ поверхностей трения. На внешней

поверхности и лопатках вставки компрессора не должно быть

механических повреждений, загрязнений и наплывов.

На поверхности фланца крепления корпуса турбины Т-150 к впускному

коллектору двигателя допускается не более трех раковин длиной до 2

мм и

глубиной до 1,5 мм, размещенных на расстоянии не менее 3 мм от

кромок и 10 мм одна от другой.

На каждой обработанной поверхности допускается не более трех

одиночных раковин длиной не более 3 мм и глубиной до 2 мм,

находящихся на

расстоянии не менее 3 мм от кромок, фасок и краев отверстий и 5 мм

одна от другой. Смещение осей резьбовых отверстий под шпильки

крепления

корпусов турбины и компрессора не должно превышать 0,2 мм.

На внешней поверхности вставки турбины Т-150К дизеля СМД-60/62

задиры и механические повреждения не допускаются.

На каждой

обработанной

поверхности допускается не более трех одиночных раковин длиной до

0,3 мм и глубиной 2 мм, расположенных на расстоянии не менее 10 мм

от кромок,

краев отверстий и одна от другой.

Овальность и конусность отверстий среднего корпуса под подшипник

после восстановления не должны превышать 0,01 мм. Величина износа

допускается

до диаметра 32+0'035 мм. Шероховатость поверхности отверстий должна

соответствовать 6 классу. Корпус турбины изготовлен из чугуна

СЧ18-36.

Трещины корпуса турбины СМД-60/62 трактора Т-150 разделывают под

сварку и заваривают методом отжигающих валиков электродуговой

сваркой.

Корпус компрессора отлит из алюминиевого сплава. К основным его

дефектам относятся также трещины и изломы.

Вал ротора с изношенными канавками уплотнительной втулки турбины,

поверхностями под подшипник скольжения и маслоотражателем

компрессора

восстанавливают заменой изношенных деталей.

Из стали 45Х изготовляют заготовку втулки уплотнения и

напрессовывают ее, предварительно нагрев до 400 °С, на вал ротора до

упора в диск турбины.

Формируют канавки втулки, подрезают торец втулки, нарезают резьбу и

канавки на конце вала со стороны компрессора.

Валик шлифуют до нужных размеров. Овальность и конусность шеек вала

не должны превышать 0,005 мм. Диски уплотнения турбины и компрессора

с

изношенными отверстиями под уплотнительные кольца ремонтируют

методом постановки втулок.

Для этого диск растачивают до диаметра 32,8 мм, нагревают до 100...

150 С и запрессовывают втулку. Размеры втулки: наружный диаметр 32,9

мм,

внутренний диаметр 28 мм, длина 11 мм (для диска уплотнения

компрессора) и 15 мм (для диска уплотнения турбины).

Внутренний диаметр втулки диска уплотнения турбокомпрессора

СМД-60/62 трактора Т-150К растачивают под размер 29,6 мм, а втулки

диска уплотнения

турбины — под размер 28,6 мм. Шероховатость обработанной поверхности

должна быть не ниже 1,25 мкм.

Износ поверхностей под уплотнительные кольца не допускается.

Возможны только матовые пояски на поверхности сопряжений с

уплотненным кольцом.

При сборке ротора его балансируют в два этапа: сначала вал ротора в

плоскости колеса турбины, а потом ротор в сборе в плоскости колеса

компрессора.

При балансировке применяют технологическую втулку и шпонку, которые

фиксируют на валу резиновыми кольцами. Балансировку вала ротора в

сборе,

проводят до тех пор, пока не достигнут дисбаланса не более 0,2 Нм

(0,2 гсм). Разукомплектование ротора после динамической балансировки

не

допускается.

Уплотненные кольца устанавливают на вал ротора и маслоотбойник при

помощи специального приспособления. Установленные кольца должны под

действием своей массы опускаться в канавки ротора. Замки их должны

быть разведены в противоположные стороны.

Вал ротора устанавливают в отверстия подшипника так, чтобы

уплотнительные кольца вошли в отверстия диска уплотнения турбины

СМД-60/62 от

легкого нажатия рукой.

Гайку на валу ротора затягивают до совмещения

рисок на валу ротора и гайке. Момент затяжки должен быть в пределах

40...45 Нм

(4,0...4,5 кг/см).

Осевое перемещение ротора в среднем корпусе допускается в пределах

0,2...0,3 мм. Зазор между колесом компрессора и вставкой корпуса

компрессора

на диаметре 108 мм должен находиться в пределах 0,6 мм, а между

колесом турбины и вставкой ее —0,5...0,9 мм.

Такие значения зазора получают постановкой прокладок. После сборки

турбокомпрессора Т-150, проворачивая ротор от усилия руки, заливают

15...20 г

моторного масла в маслопроводный канал.

Ротор должен легко проворачиваться без зацепления за неподвижные

детали. Противодавление на выходе из турбины должно быть не более 2

кПа (200

мм вод. ст.). Расход воздуха на контрольном режиме должен быть в

пределах 0,18 кг/с. Его замеряют периодически.

Параметры турбокомпрессора должны соответствовать нормам режима

контрольно-сдаточных испытаний. При этом должны быть достигнуты

герметичность всех соединений и корпусных деталей, равномерность

работы и стабильность параметров, отсутствие при работе посторонних

шумов.

________________________________________________________________________

________________________________________________________________________